双稳态液晶膜产品设计制造KAPI实践项目

摘要:本次双稳态液晶产品设计制造训练中,我们小组决定从可折叠和曲面造型为出发点,设计并制造了两款手写板产品,并对其分别进行了ansys分析,制造过程中发现了许多设计与制造结合上的缺陷,收获了很多经验.

一、方案的提出

项目启动前,经我们小组讨论,有两个可行方案,其一是围绕曲面造型,其二是围绕折叠式手写板,经过权衡,考虑到我们组有三名队员,我们决定把两个方案同时进行下去,即使一个方案没有实现也还能有另一个方案.

二、构思与建模

A.曲面手写板

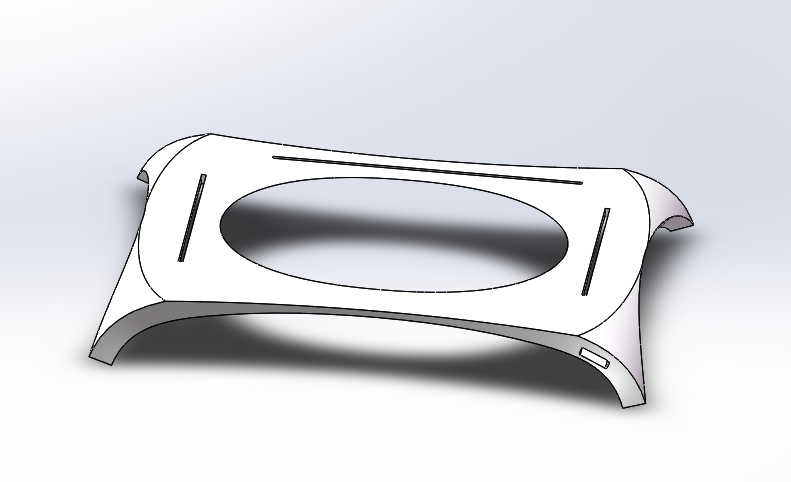

曲面手写板我们最想得到的效果是其空间立体感,即外观上的视觉冲击.初步设想是一个弧面(图示)整体外观有了便设计细节,首先想到的是笔的放置问题,考虑到该手写板的弧形外观会造成底部会有比较大的空间,正好可以放置手写笔同时不会影响到外观.

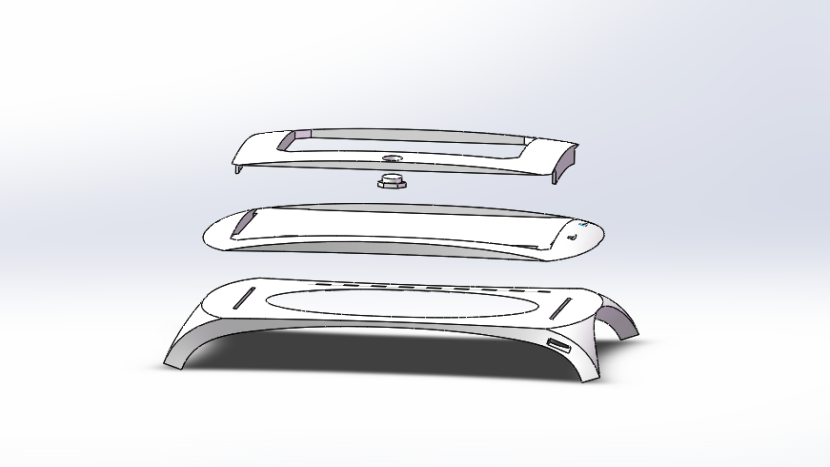

为了有放置电池电路板的空间,我们采用夹层式设计,即在这个底板上加一个盖板,中间的部分可以放置液晶膜、电池板等电路元件.(图示)

B.折叠式手写板

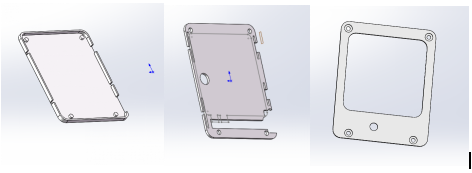

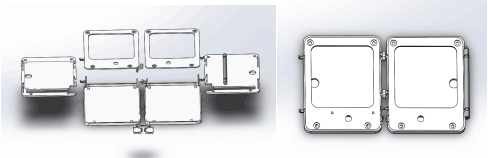

折叠式手写板我们的最大期望是使其最大限度的接近工业产品.由于时间问题,考虑到加工的设备有限,我们没有花太多时间在设计新奇外观.两块板采用长方形镜像设计,主体各由三块板组成.第一块是外壳,使整个产品可以有完好的外观;第二块是中间板,用以承受主要压力以及放置电路板、液晶膜等电路元件.第三块为盖板,用于固定电路元件.

(图示按顺序为底板、中间板、盖板)整体装配图、爆炸图如下:

三、加工工艺的选择

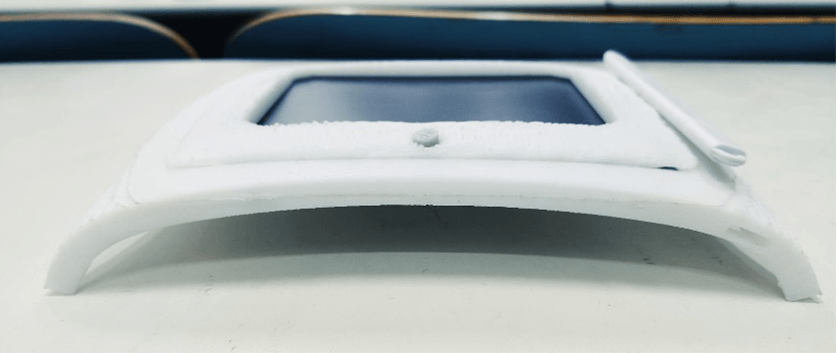

由于曲面造型金属加工有较高的难度与工艺成本,我们的曲面手写板不考虑用金属加工来做.考虑到3D打印的灵活性,曲面手写板主要采用3D打印工艺,将整个手写板分为三块进行分别打印,依靠摩擦进行紧固.

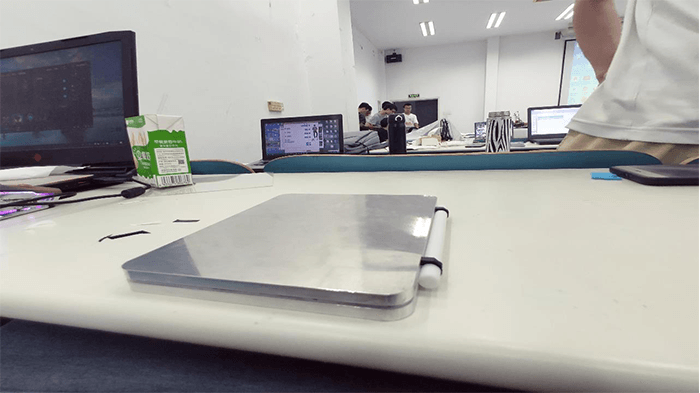

而对于另一块折叠式手写板,鉴于我们主要以工艺性为主要设计目的,我们采用铝合金制作其底板和盖板,使其整个外观更加整洁,具有金属质感.中间板主要为平面加工,考虑到激光加工平面加工的方便性,中间一块设定为亚克力板.而对于折叠铰链、电池槽、笔槽等细小且形状复杂的零件一律考虑用3D打印工艺.

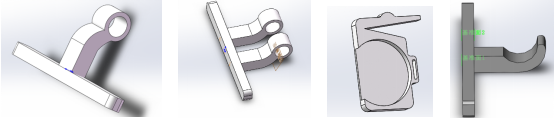

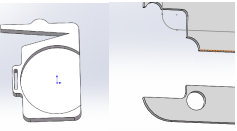

零件细节图示:

(从左到右依次为铰链、电池槽、笔槽)

四、成品展示

(曲面造型手写板)

(折叠式手写板 折叠状)

(折叠式手写板 展开状)

五、仿真分析

首先对于我们组第一块手写板来讲,由于曲面的存在,金属加工的难度较大,所以我们组成员决定用3D打印来制造第一块手写板的基体、按钮以及盖板.

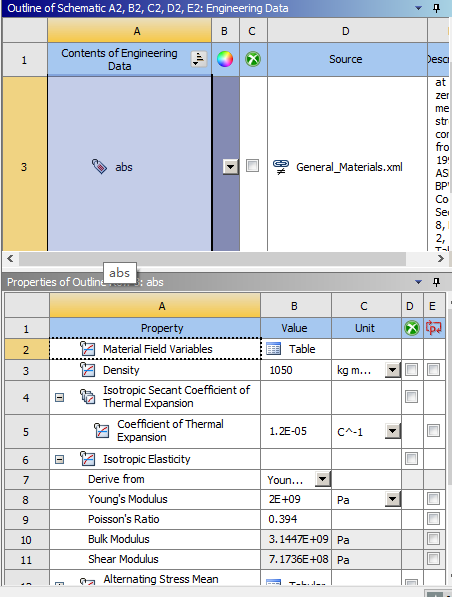

我们从网上找到3D打印材料的杨氏模量、泊松比和密度,自定义到材料库中,方便我们之后对手写板进行受力分析.

ABS材料属性

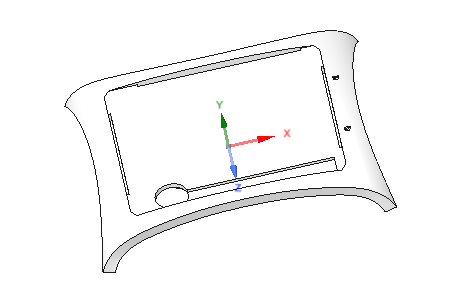

之后我们将用SOLIDWORKS建好的模型另存为x_t文件,让后将模型导入到ansys中,在ansys的建模软件中对模型进行细微的修改,简化一下模型,缩短之后的有限元分析时间.

首先我们先对手写板的基体进行受力分析,看看在不加其它物体的情况下,自身是否能承受一定的力而保持变形量很小,试验一下在底座的哪个地方是变形比较严重的点、应力比较大的点.

Ansys中导入的模型

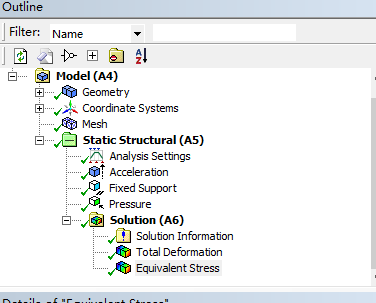

之后我们将模型的四个支点进行固定,然后对整个模型施加重力,重力加速度设为9.8m/,再对底座的上表面施加3000Pa的压力,看看在模型受压力和重力的情况下会不会发生大变形能不能承受住这么大的压力.

设定的分析条件

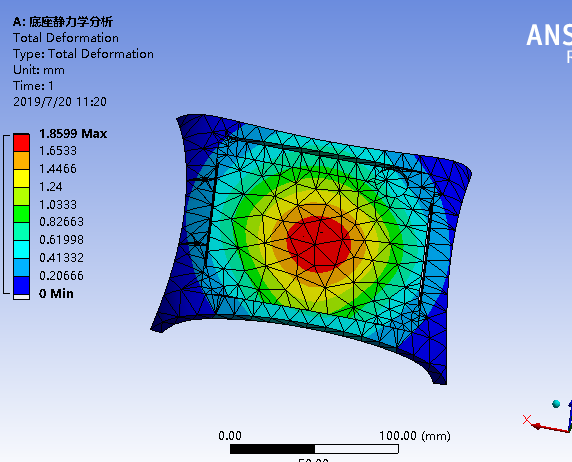

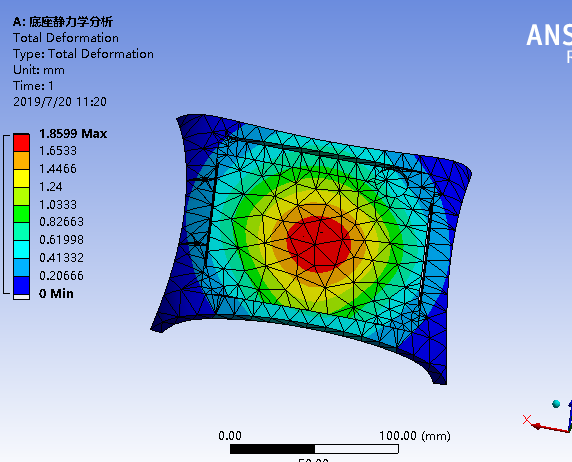

底座的位移云图

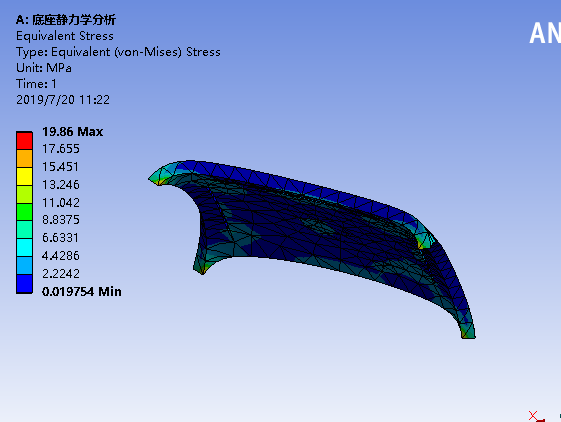

底座的应力云图

可以通过最后的结果图发现,底座的最大位移出现在底座的中心处,位移量为1.86mm,数值上是比较小的;最大应力值出现在底座的四个支撑点上,最大应力值为19.86MPa,而工程abs塑料的许用应力值为24.5MPa.可以看出即使在3000Pa的压力作用在整个面下,底座仍然能承受.那么在通常在手写板上写字的时候,底座仍然能承受住压力,不会产生较大变形.但是有一点需要注意:由于底座是靠4个支点支撑,所以底座上不能放置太重的物体,以免支点上的应力大于abs的许用应力,致使底座变形.

既然底座在一般状况下是可以使用的,那么我们将装配体导入ansys,对装配体进行模态分析,最后用在手写板加载1—5Hz的谐载荷来模拟写字、画图状态下,手写板会不会出现松动.

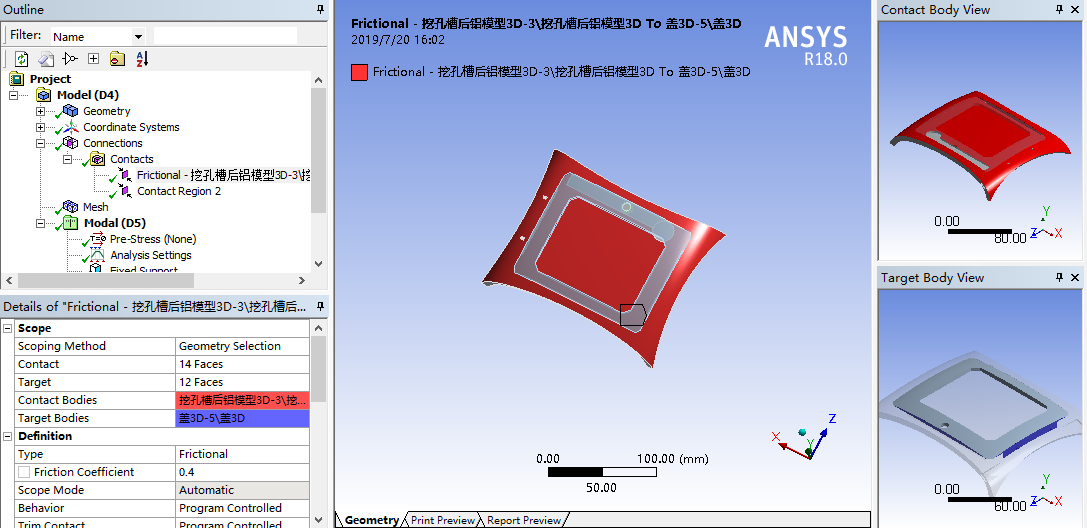

将装配体导入后,我们首先将盖板和底座的接触设为摩擦接触,摩擦系数设为0.3.其它地方的接触由于不是关键部位,所以就直接设为主体接触,不设置摩擦.

紧固部分设计为摩擦接触

然后对手写板进行模态分析.

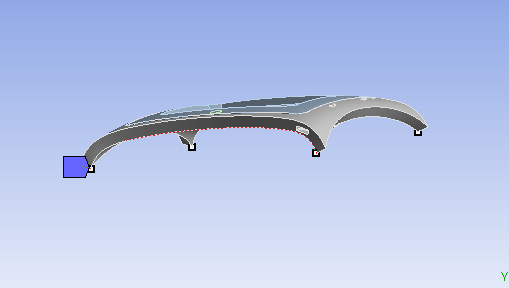

将模型的四个支点固定后,对整个模型进行模态分析,计算出手写板的固有频率,通过这个基础,再向手写板平面上施加频率为1—5Hz、大小为30N的谐载荷,观察形变.用以模拟人在手写板上写字的时候,手写板的变形情况.

谐载荷分析模型

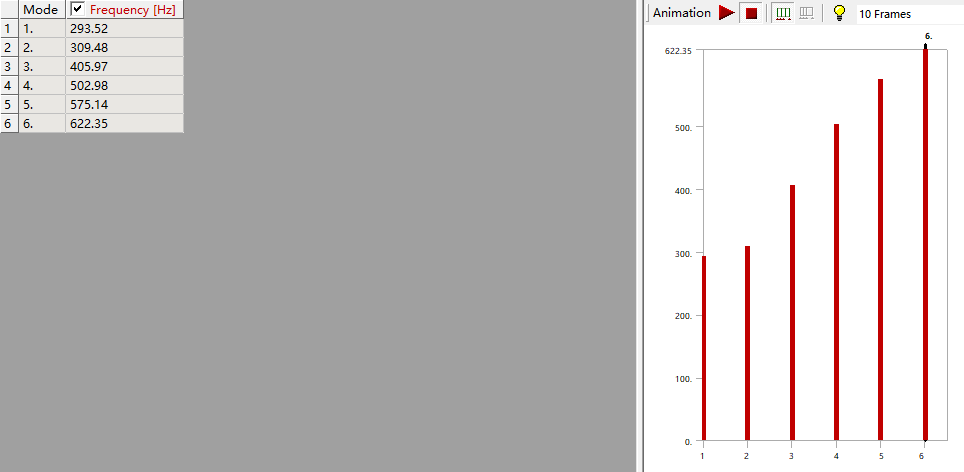

手写板的固有频率

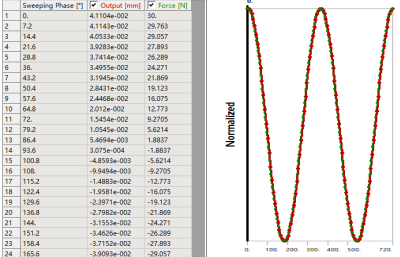

5Hz谐载荷响应表 5Hz谐载荷响应图

从上面的谐载荷分析结果可以看出,在30N的谐载荷作用下,手写板平面的变形时很小的,最大只有0.00412mm,在平时的使用中,基本不会影响使用者的体验.

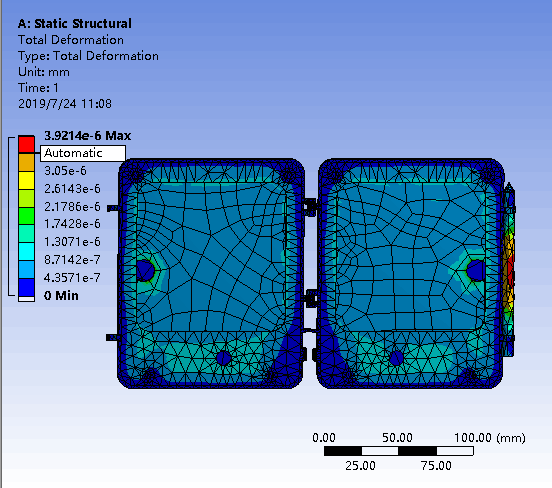

对于折叠式手写板所材料属性也都大同小异,所加载荷为底板固定,上面给一个压力载荷.从结果可见手写板完全承受在正常使用情况下所受的力.

(整体应变云图)

(整体位移分析)

五、设计亮点举例

本次项目里面的折叠式手写板主要是由我设计并加工的,因此这里主要谈折叠手写板的设计亮点.

(1)折叠板的闭合与展开方式. 最初我的设想是采用门闩结构,将两块板当作门,手写笔当作闩,手写板闭合,可将笔插入,完成锁紧.后期考虑到功能实现所需要的制造精度与难度都相对较高,该方案未能实现.

最后采用的是磁铁吸附的方式,模型中板两侧的圆形沉孔用于放置磁铁,磁铁吸附的优点在于可重复使用率高,且操作方便,该功能得以完美实现.

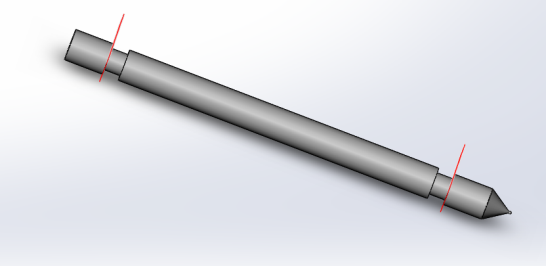

2)可更换电池设计. 在两块板的内侧设有电池槽,电池槽的孔位结构如图:

,电池槽上半部分有一个V形槽,允许一定量的形变,顶端有一个圆形突出,用于将电池槽固定于板内,需要更换电池的时候只需要按压V形槽,使其发生形变,就能将电池槽取出.

(3)笔架设计 这块折叠式手写板我们并没有沿用形变式卡槽设计,而是利用其盖合特性设计了一个笔槽,两块板闭合的时候能够把笔牢牢卡住.同时展开手写的时候笔槽也能暂时放笔.

七、遇到的困难与不足

这两块板的加工过程也并不是一帆风顺的,相反,我们在加工制造中遇到了很多的困难.

第一大困难是加工精度问题.最为明显的是3D打印,所打印的产品表面精度难以达到预期需求,激光加工也存在较大误差.这些存在的精度问题最终导致了装配过程中的配合问题,在solidwork装配图里面可以实现完美配合的尺寸实际制造出来后根本无法实现配合,这是由于考虑的余量不够,特别是对于零部件比较多的折叠式手写板,尺寸修改了多次才成功配合.对于曲面手写板,更是经过多次磨削才使表面质量勉强过得去.

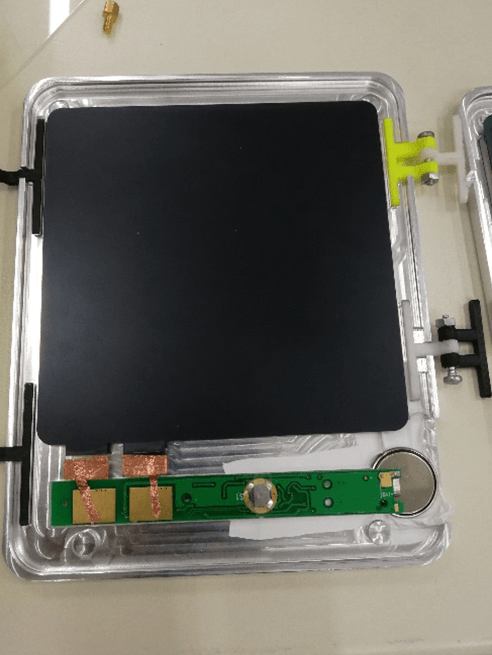

第二大困难是电路板的连接问题.由于我们需要把电路板和电池舒适地放置在槽中,我们把电路板进行了稍微的改造,用导电带实现正负极连接,使电池得以平放.然而由于电路板与液晶膜极其敏感脆弱,研究如何连接才能使其正常工作花了我们较长时间,甚至烧坏了不止一块电路板.

第一个不足在于电池槽的设计由于最终配合时电池与电路板出现一点扰动都会失灵,最终放弃了电池槽的装配,没能实现随时更换电池的功能.

二是由于没有时间让我们去做阳极氧化,我们只得用绝缘胶带进行绝缘处理.

三是设计上不够完美和新颖.比如铰链的设计,比较的常规,膜的形状比较单一,两块板加在一起会比较的重,也即轻量化设计方面我们仍有较大未考虑到的余量.

(电路板内部结构图)

八、 感悟与展望

这次手写板的制造过程我的收获非常多.毕竟这是第一次从结构设计、工艺选择到具体项目规划都自主完成的产品制造,而且我认为我们组的成品效果都比较不错.

很多细节上的东西,比如我为了提高3D打印的表面精度曾请教过老师,知道了较小零件的表面质量是可以通过调节打印速度、材料密度、结合方式等来保障的.比如设计的时候一定要留下充足的加工余量,同时也要考虑到材料强度要求.比如铝合金加工的时候可以使用适量的筋结构减小加工的形变量.

看到了3D打印技术存在的不足,比如打印效率以及加工精度,这也是未来打印机的可发展方向.

板的设计有许多可改进的地方,如将铰链设计为隐藏式的,将两块屏幕拼接在一起、板的外形新颖化和轻量化设计等等.有些设计上面的灵感我们应该多观察网络上前辈们的设计以汲取经验.

对于功能方面,手写板的功能有待开发.我们目前只能实现黑白的擦写,这与一块普通笔记本无异.未来若有条件,我会考虑加装蓝牙设备,与电子设备连接,实现实时储存,同时可加一些辅助书写的网格于手写膜表面.最期待的则是对于手写板的核心——双稳态液晶手写膜的研究,实现手写板的彩绘功能.

最后对于给与我们实习机会以及配合我们加工的全体老师表示由衷的感激.